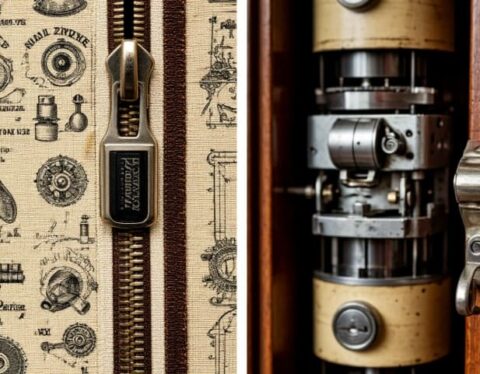

Молния — не просто застёжка: технология производства и история развития

Молния — повседневный предмет, который мы редко замечаем. Однако за этим простым механизмом скрывается целая история изобретений, технических инноваций и промышленного прогресса. Машины, материалознание, маркетинг — всё это сыграло роль в создании и распространении привычной всем застёжки.

Ранние этапы развития и предпосылки

В 1851 году Элиас Хоу (известный как изобретатель швейной машины) получил патент на устройство для автоматического соединения одежды — прообраз замка-молнии, больше похожий на сложную шнуровку.

В 1893 году Уиткомб Джадсон представил свою систему «Clasp Locker» (запирание крючками), которую продемонстрировал на Всемирной выставке в Чикаго. Однако устройство часто расстёгивалось и было дорогим в производстве.

Совершенствование конструкции и рождение молнии

Ключевой шаг сделал шведско‑американский инженер Гидеон Сандбак, работавший в Universal Fastener Company. Между 1913 и 1917 годами он разработал «Separable Fastener» — застёжку с рядами металлических зубьев и скользящим ползунком, что стало прототипом современной молнии.

Именно эта модель стала массово использоваться после того, как компания B. F. Goodrich в 1923 году назвала её «zipper» в честь звука «зип» при закрытии.

Российское производство молний представлено компанией https://alyzip.ru/, которая уже более 20 лет занимается производством швейной фурнитуры.

Технология производства современных молний

Основные типы и материалы

Существуют три ведущих типа молний:

-

Металлические молнии — зубья из латуни, алюминия или никелевых сплавов, ковка и штамповка металла обеспечивают прочность и долговечность, особенно в джинсах и тяжёлых изделиях.

-

Пластиковые (инъекционные) — зубья формуются из полиамида или полипропилена, прессуются и прикрепляются к ленте с ультразвуковым или механическим контролем.

-

Спиральные (coil / нейлон) — гибкие зубья из полиэстера (ранее нейлон), наматываются в спираль и сшиваются на текстильную основу.

Этап 1: подготовка сырья

-

Металлические зубья из латуни, алюминия или сплавов типа ZAMAK (цинк‑алюминий‑магний‑медь) расплавляются, охлаждаются и поступают на штамповку зубьев в пресс-машины.

-

Пластиковые зубья формуются методом литья под давлением: гранулы нагреваются до ~200–280 °C и впрыскиваются в прецизионные формы, далее охлаждаются и извлекаются из пресс-форм — важно точное управление температурой, давлением и временем контакта с формой.

-

Лента (текстильная основа) из полиэстера или хлопка окрашивается, укрепляется и нарезается нужной ширины.

Этап 2: формирование и установка зубьев

-

Для металла зубья штампуются и фиксируются на ленту при помощи пресс‑установок. Затем зубья проходят термообработку для увеличения твёрдости и износостойкости.

-

В пластиковом варианте зубья позиционируются с помощью автоматов и крепятся ультразвуковой сваркой или впрессовываются механически.

-

Для спиральных молний зубья наматываются в непрерывную катушку и сшиваются по краю ленты вплотную, затем формируется «цепочка» зубьев.

Этап 3: автоматизированная сборка и монтаж

-

Полностью автоматизированные системы собирают зубчатую цепочку: устанавливают стопоры, вставляют ползунок и крепят тянущую рукоятку. Все это происходит на конвейерах с вибрацией и управляемым потоком деталей.

-

Добавляются верхний и нижний стопоры, обеспечивающие ограничение хода и предотвращение выпадения ползунка.

-

На этом этапе вставляют ползунок (обычно из цинкового сплава) и закрепляют тягу специальным штифтом или крючком.

Этап 4: постобработка и проверка качества

-

Каждая готовая молния проходит тесты на прочность, износостойкость, плавность хода (открытие/закрытие не менее 5000 циклов для пластиковых) и цветостойкость.

-

Детали шлифуются и очищаются от заусенцев, полируются, ленты окрашиваются или печатаются под заданный дизайн. Для крупных брендов применяется автоматический визуальный контроль дефектов.

Этап 5: высокотехнологичные новшества и сокращение отходов

-

Компания YKK контролирует весь процесс: сплав металлов, производство лент, даже машины для производства — всё делается in‑house и держится как коммерческая тайна.

-

Инженеры YKK разработали технологии, устраняющие металлические отходы в процессе крепления зубьев: элементы формируются и фиксируются только там, где требуется, без излишнего использования материала.

-

Современные автоматизированные линии оснащаются компьютерным управлением, что гарантирует точность, скорость и гибкость (сменные формы, разные типы молний, возможность брендирования и кастомных цветов).

Таблица: краткий итог этапов производства

| Этап | Процесс |

|---|---|

| Сырьё | Металлические сплавы или термопласты + текстильная лента |

| Формирование зубьев | Штампование/литьё под давлением с прецизионными формами |

| Крепление зубьев | Прессовка, ультразвук, впрессовка зубьев на ленту |

| Сборка компонентов | Установка стопоров, ползунка, тяги на автоматах |

| Постобработка | Шлифовка, очистка, окрашивание/печать, визуальный контроль |

| Контроль качества | Испытания на циклы открытия/закрытия, износостойкость, цвет и плавность |

| Эко- и инновационные решения | Минимальные отходы, автоматизация, кастомизация, «зелёные» материалы |

Важные моменты

-

Высокая точность и повторяемость: автоматизированные линии производят каждую деталь идентично, что повышает надёжность.

-

Экологичность: минимизация отходов материалов и внедрение переработанных компонентов.

-

Гибкость производства: возможность быстроменяющихся заказов, брендированных решений и разных типов молний.

-

Прочность и эстетика: термообработанные зубья и высококачественные поверхности придают долговечность и визуальную привлекательность.

Современный процесс производства молний сочетает в себе прогрессивные методы материаловедения, автоматизации и дизайна. Будь то металлические зубья для тяжёлой одежды или ультрапластиковые молнии для спортивной экипировки, каждый этап тщательно продуман и управляется технологией. Инновации — от минимизации отходов до компьютерой автоматической сборки — позволяют делать застёжки быстрее, надёжнее и с меньшим влиянием на окружающую среду.

Массовое распространение и бренды

-

Talon (США), одна из первых компаний по производству застёжек в конце XIX — начале XX века.

-

YKK (Япония) с 1934 года стала мировым лидером, удерживая около 45 % мирового рынка уже к 1980‑м.

-

Ряд европейских и азиатских производителей предлагает альтернативу с разными материалами и свойствами.

Современные тренды и инновации

-

Пластиковые и нейлоновые молнии (Vislon®, Ziplon®) стали популярными благодаря лёгкости и устойчивости к коррозии.

-

Разработка экологичных вариантов — из переработанных или биоразлагаемых материалов.

-

Миниатюризация — сверхтонкие молнии для специализированной электроники.

-

Применение в медицине — в закрытии ран или компрессионных изделиях.

Почему молния остаётся актуальным изобретением?

-

Удобство и скорость — одна рука закрыла, сразу готово!

-

Надёжность — тысячи циклов до перебоя.

-

Универсальность — одежда, рюкзаки, палатки, даже технические устройства.

-

Стиль — стали элементом моды: декоративные молнии, необычные формы и цвета.

Подумайте, сколько молний в вашей повседневной жизни. Они настолько естественны, что остаются незаметными — до момента, когда ломаются. Узнав историю и технологии производства, вы можете оценить: стоит выбирать качественный бренд, не экономить на мелочах и поддерживать ответственные производства.

В заключении

-

История молнии растянулась от 1851 года (Хоу) через Judson (1893) до полноценной современности с Sundback (1917).

-

Производство стало массовым благодаря автоматизирующим технологиям, в частности от YKK.

-

Современные инновации направлены на устойчивость и техническое совершенство.

История молнии — это история человеческой изобретательности, инженерного мышления и промышленной культуры. И когда в следующий раз застегнёте куртку — вспомните: это не просто застёжка, это символ прогресса.

Как вам статья?

Материал подготовлен редакцией сайта diwis.ru